28 Jun Lean IT

Lean IT

Yéndonos un poco a la historia, a principios del Siglo XX Henry Ford revolucionó la manera en la que se fabricaban los automóviles con la introducción de los conceptos de fabricación en cadena para la producción de su famoso modelo Ford-T.

La clave de esta revolución fue la estructuración de los pasos necesarios para la fabricación en un proceso productivo en el que se empleaban máquinas especializadas para cada una de las piezas, transformando cada una de las operaciones en una sucesión de tareas mecánicas y repetitivas que eliminaba la necesidad de personal cualificado.

De esta manera, y gracias a la utilización de las cintas de ensamblaje móviles que iban desplazando automáticamente el chasis del automóvil hacia grupos de operarios especializados que realizaban las tareas encomendadas, Henry Ford consiguió unos volúmenes de producción y unos niveles de costes no imaginables en la época. [el precio del Ford T bajó de los 825 US$ en 1908 a los 260US$ en 1926 y se vendieron más de 15 millones de unidades.

El problema de Ford no fue el movimiento de piezas, sino la falta de variedad: el ciclo de producto era de 19 años y el Ford T estaba limitado a una única especificación y a un único color, limitando la opción del comprador a unos pocos estilos en el acabado que se aplicaban prácticamente al final de la línea de producción.

Ya entrados los años 30, el equipo de Kiichiro Toyoda revisó el modelo productivo de Henry Ford, incorporó una serie de modificaciones (especialmente en el cambio de foco desde las máquinas individuales que facilitan el trabajo hacia la visión del proceso global de producción) e inventó el Toyota Production System [TPS]. Este sistema de producción permitió a Toyota ofrecer vehículos de bajo coste con variedad, calidad y ciclos de producto mucho más reducidos.

En los años 90, James P. Womack, Daniel Roos, and Daniel T. Jones participaron en el estudio que llevó a cabo el MIT sobre la industria automovilística y documentaron en el libro “The machine that changed the world” los principios de gestión y organización del Lean Manufacturing:

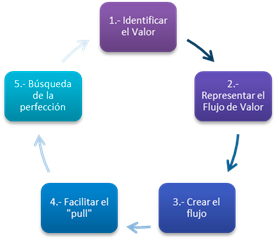

1.Identificar el Valor: Ser capaces de definir los aspectos de valor que aportan nuestros bienes o servicios desde la perspectiva del cliente, que es, al fin y al cabo, quien debe establecer los criterios de valor.

2.Representar el Flujo de Valor: (Value Stream Mapping) Identificar y representar visualmente todo el conjunto de actividades necesarias para entregar un bien o servicio al cliente, de manera que se puedan detectar y eliminar todos aquellos pasos que no aporten un valor específico.

3.Crear el Flujo: Ordenar todas las actividades resultantes (que aportan valor) en la secuencia adecuada, permitiendo que el flujo de actividades se produzca de una manera suave y continuada, eliminando cualquier gasto (o despilfarro) de recursos innecesario.

4.Facilitar el “pull”: Permitir que sea el cliente quien “estire” del producto, permitiendo que el ritmo de producción sea orquestado por la demanda. “Vende uno, fabrica uno”.

5. Búsqueda de la Perfección: No hay un límite establecido para parar el proceso de reducción permanente del uso innecesario de recursos, tiempo, stocks, etc.

Los principios del Lean Agile

En posteriores publicaciones, Womack y Jones continuaron desarrollando estos principios haciéndolos evolucionar desde los principios que rigen la producción (Lean Manufacturing) hacia los principios que rigen la entrega (Lean Provisioning) y el consumo (Lean Consumption).

Durante los últimos 25 años el Pensamiento Lean se ha extendido fuertemente en el sector industrial y de la fabricación dados los importantes efectos que ha demostrado en la reducción de costes de producción y en el incremento de valor entregado a los clientes, al tiempo que en la última década ha comenzado su adopción en otras áreas como es la provisión de servicios. Esta expansión ha permitido que se apliquen los principios Lean a otras metodologías, dando lugar a fenómenos tan importantes como Lean Six Sigma, en el que se fusionan las técnicas y métodos de Six Sigma con el Lean Thinking.

Lean IT Service Management

En el sector TIC, en los últimos 3 años y especialmente impulsadas por la situación de crisis económica y contención presupuestaria, las corrientes de Pensamiento Lean han visto crecer multitud de iniciativas como el Lean Product Development (Lean aplicado al desarrollo), Lean Project Management (Lean aplicado a la gestión de proyectos), Lean IT (Lean aplicado a las TIC como nombre genérico) o Lean Service Management™ (Lean aplicado a la Gestión de Servicios).

El enfoque Lean IT Service Management aplica sus esfuerzos, por una parte, en la reducción del despilfarro (waste o muda en terminología Lean) tanto en el acto de consumir el servicio (usuarios/clientes externos) como en el acto de proporcionar el servicio (IT), y por la otra, a la maximización del valor ofrecido a los clientes y usuario. Esto se hace mediante un ciclo continuo de identificación de los puntos de despilfarro, priorización de las acciones de mejora y aplicación de estas mejoras. Esta aproximación no parece muy distante de los mecanismos de mejora continua que tradicionalmente vemos en otros modelos de gestión como ITIL®, ISO 20000 o CobiT™, pero la diferencia principal aquí está en la focalización en aportar exactamente lo que se necesita (desde el punto de vista del cliente), usando el mínimo de recursos en el momento adecuado en función de la demanda de los servicios (no olvidemos que la sobreproducción o sobrecapacidad en un servicio es una fuente importante de waste porque los servicios no se pueden estocar) y en el concepto de “micro-cambio”: no se trata de organizar un gran proyecto de actuaciones de mejora, sino de conseguir una cultura organizativa orientada a la mejora permanente gracias a la introducción continua de pequeñas mejoras y adaptaciones a las necesidades del cliente.

En general, se identifican 8 formas distintas de despilfarro en una cadena de provisión de servicios TI y es en ellas en las que se pone el foco de estudio y optimización:

| ELEMENTO DE DESPILFARRO | EJEMPLOS |

| Sobreproducción | Entrega de múltiples aplicaciones solapadas o de baja aportación de valor |

| Aprovisionamiento a niveles más rápidos de los que el usuario realmente requiere | |

| Exceso de funcionalidades en las aplicaciones no utilizadas por el Negocio | |

| Defectos | Reworking |

| Cambios de baja calidad | |

| Errores en el desarrollo | |

| Esperas | Aplicaciones con bajo rendimiento |

| Mecanismos manuales para el escalado de peticiones | |

| Falta de integración entre sistemas | |

| Falta de integración entre las Unidades Organizativas del Área IT | |

| Desplazamientos | Soporte on-site innecesario o poco optimizado |

| Reuniones innecesarias si la descripción y asignación de tareas y la documentación fueran adecuadas | |

| Procesos Extra | Documentación de detalles que se vuelven obsoletos demasiado rápido |

| Integraciones innecesarias en una CMDB | |

| Exceso de burocracia / formularios / aprobaciones innecesarias | |

| Sobreinventario | “Shelfware” |

| Backlog de peticiones e incidencias | |

| Exceso de licencias o licencias no utilizadas | |

| Sobredimensionamiento de las arquitecturas técnicas | |

| Logística Innecesaria | Movimientos de material poco óptimos |

| Cambios de equipos “en cascada” | |

| No uso del Conocimiento | Ideas útiles que se pierden para siempre |

| Pérdida de oportunidades de mejora | |

| Repetición de tareas de investigación por mal uso del conocimiento adquirido |

Otro de los aspectos fundamentales del Pensamiento Lean es la armonía que debe existir entre los conceptos de Flujo (flow) y de Demanda o Pull. En este sentido, la unión de los conceptos Lean con los aportados por ITIL® desembocan en que uno de los primeros puntos de actuación en una iniciativa Lean IT será el trabajar en la representación de los flujos de valor (Value Stream Mapping) aplicables al Catálogo de Peticiones, identificando las actividades que realmente aportan valor al cliente frente a las que no lo hacen. Así este tipo de diagramas se establece como una de las principales herramientas para la identificación de los puntos fuertes y débiles de nuestros procesos productivos y para el cálculo de el índice de aportación de valor al cliente de los mismos (tiempo total invertido en las actividades del proceso frente al tiempo invertido en actividades que aportan valor) .

Desde las primeras publicaciones sobre Lean Thinking a finales de los años 90, esta forma de trabajo se ha ido extendiendo progresivamente, desde los entornos de fabricación más industriales hasta su lenta entrada en los últimos 3 años en el sector Servicios incluyendo a las TIC, con resultados más que llamativos. A modo de ejemplo, citamos algunos de los casos de éxito publicados al respecto:

a) Flextronics introdujo las iniciativas Lean en el área TIC en el año 2007 y reporta haber conseguido una reducción del 36% en el coste de operaciones TIC aun habiendo incorporado nuevos servicios TIC al portfolio [1]

b) Fujitsu Services es uno de los principales impulsores de Lean en IT en Europa, donde reporta haber conseguido para la compañía aérea BMI una reducción del 40% en el número de llamadas al ServiceDesk, una reducción del 70% del tiempo de resolución y una reducción del 30% en los costes de operación de servicios.

c) Infosys presentó en el congreso itSMF UK del 2008 un caso de estudio en el que afirmaba haber aplicado la filosofía Lean a la Gestión de Eventos (ITIL® V3), reduciendo el esfuerzo necesario para la gestión de las alertas en un 44% (valorado en unos US$600.000 anuales)

d) Cuatrecasas Gonçalves Pereira presentó en el congreso itSMF CAT del 2011 un caso de restructuración del centro de soporte aplicando principios de Lean Service Management™ que llevó a las mejores puntuaciones en satisfacción del usuario en los últimos años.

Como conclusión, debemos resaltar los diferentes ámbitos en los que se puede aplicar Lean en las diferentes actividades de IT:

a) Lean aplicado a la mejora continua de los procesos y actividades de TI, buscando siempre la optimización del valor que estos procesos entregan al Negocio y la reducción de las diferentes formas de desperdicio que podamos encontrar en ellos.

b) Lean aplicado a la mejora continua de los propios servicios TI, buscando la alineación constante con las necesidades de negocio y facilitando el consumo (Lean Consumption) de los mismos (recordando la máxima de que el verdadero valor que aportan las TIC al Negocio no se encuentra en las TIC en sí mismas, sino en el uso que el Negocio hace de ellas)

c) Lean aplicado al sistema de gestión como visión completa del mecanismo de producción y entrega de servicios TI al Negocio (es decir, no focalizado únicamente en uno de los procesos sino en la visión global)

d) Participación de TI en las actividades Lean de mejora continua de los propios procesos de Negocio, con el fin de facilitar el uso de las TIC como vehículo para la reducción del desperdicio en los procesos productivos.

|

|

Antonio Valle SalasHa dedicado los últimos 13 años de su vida profesional al desarrollo de actividades relacionadas con el Gobierno y Gestión de las TIC. Combina la actividad de campo con actividades divulgativas tanto en las principales universidades del territorio catalán como en asociaciones como ISACA, itSMF y ATI. Ha participado en los equipos editoriales de multitud de publicaciones del sector, como son los títulos IT Governance Based on COBIT, Metrics on IT Service Management, Implementing Metrics for ITSM, Soporte al Servicio y Provisión al Servicio(ITIL® V2) y Transición del Servicio (ITIL® V3). Primer certificado CLSP de Europa . |

06/09/2012

Pingback:Inteli | Para leer

Posted at 23:47h, 14 julio[…] Lean ITTras la crisis del 2008 donde muchas empresas tecnológicas fueron fuertemente golpeadas por los embates financieros, resurgió la necesidad de tener proyectos y servicios de TI que se brindaran de forma más rápida pero con los resultados de excelencia esperados. Por esta razón, aunque no es novedoso, se retomó el concepto de lo ágil, evitando desperdicio de tiempo y recursos, siendo una de esta posiciones el Pensamiento Lean IT. […]